Herzlich Willkommen

Bei der Berufsbildenden Schule I – Technik – Kaiserslautern

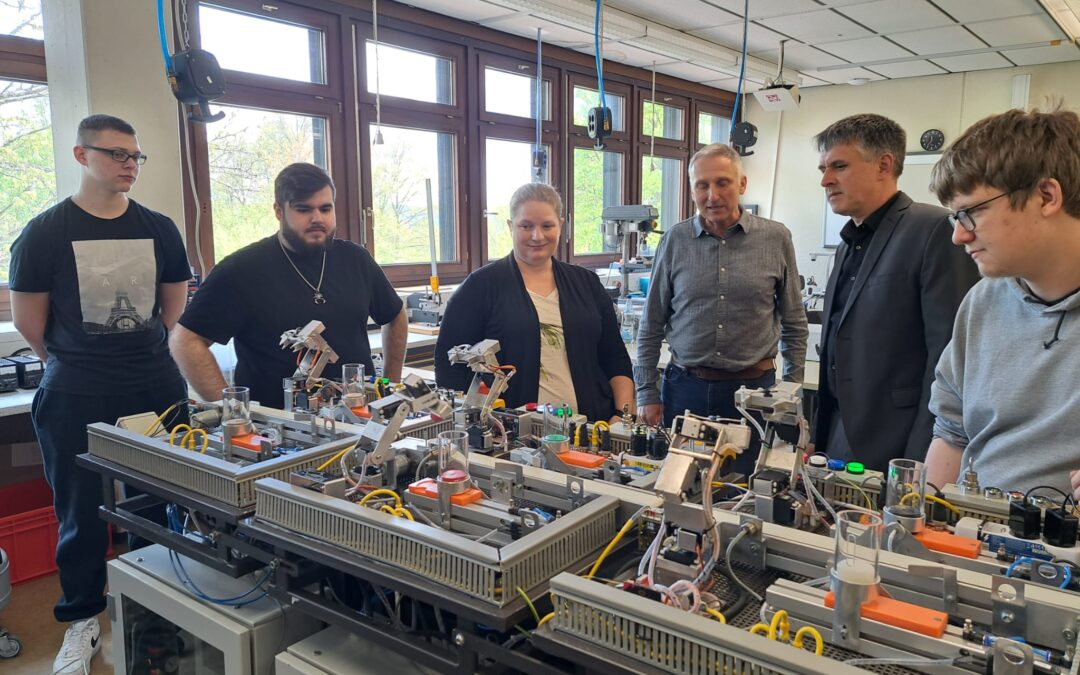

Die WIPOTEC GmbH unterstützt die Höhere Berufsfachschule Mechatronik

Die WIPOTEC GmbH unterstützt die Höhere Berufsfachschule MechatronikAutorin: Silke BriehlWipotec ist ein innovativer und zuverlässiger Partner für hochperformante, prozess- und kundenorientierte Wäge- und Inspektionslösungen. https://www.wipotec.com/de Die Firma...

Meine Reise nach Ausschwitz

Mein Name ist Louis, ich bin 20 Jahre alt, und berichte von meiner Bildungsfahrt ins Konzentrationslager Auschwitz-Birkenau mit Azubis der Schornsteinfeger aus Rheinland-Pfalz, organisiert vom Protestantischen Landesjugendpfarramt und der BBS I Technik Kaiserslautern.

Kfz-Fortbildung: „Airbag- und Gurtstraffersysteme – Sachkundenachweis“

Am Dienstag, den 19.03.2024 fand in der Kfz-Werkstatt der BBS I Technik Kaiserslautern die fachliche Fortbildung „Airbag- und Gurtstraffersysteme – Sachkundenachweis“ statt. Zwölf Kfz-Lehrkräfte von mehreren berufsbildenden Schulen aus Rheinland-Pfalz besuchten die Veranstaltung, welche seitens des Schulleiters Frank Simbgen mit Grußworten eröffnet wurde. Kooperationspartner der Fortbildung war die Firma „Würth“, als Dozent konnte Herr Thomas Blos gewonnen werden.